-

磨料磨具行业新标准一、国家鼓励制定团体标准2015年3月国务院颁布了《深化标准化工作改革方案(简称改革方案)》,其中提出了标准化改革的一项重要

磨料磨具行业新标准一、国家鼓励制定团体标准2015年3月国务院颁布了《深化标准化工作改革方案(简称改革方案)》,其中提出了标准化改革的一项重要 -

机床工业发展的四个主要动力从范围来看,过去40年来机床工业的主要发展动力可归纳为“四大红利”,即改革红利,公开红利,发展红利和人口红利。1.改革红

机床工业发展的四个主要动力从范围来看,过去40年来机床工业的主要发展动力可归纳为“四大红利”,即改革红利,公开红利,发展红利和人口红利。1.改革红 -

通过数控机床的自主创新初次突破250,000台2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06。全年实现利润总额12013亿元,同比增长21.14。在列入快报统

通过数控机床的自主创新初次突破250,000台2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06。全年实现利润总额12013亿元,同比增长21.14。在列入快报统 -

数控机床出现问题怎样找到并排除数控机床维修首先要知道故障所在的部位,将可能会出现故障的部位一一排除,找出故障所在和原因才能进一步的维修,但是并不是所有

数控机床出现问题怎样找到并排除数控机床维修首先要知道故障所在的部位,将可能会出现故障的部位一一排除,找出故障所在和原因才能进一步的维修,但是并不是所有

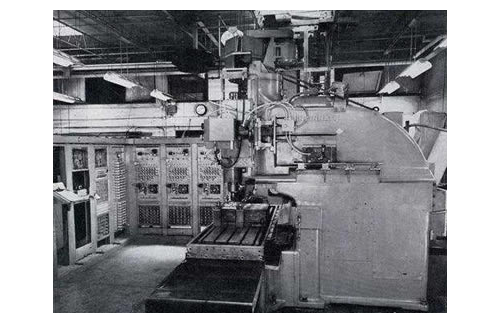

在金融风暴席卷全球的浪潮下,新机床市场急速下滑,再制造领域正在被机床制造企业越来越重视,一些机床制造企业已经开始悄无声息地把目标转向了再制造领域。

经济形势不好,新机床的销售明显下滑,但随之旧机床的维修、改造业务将会蓬勃而起。除了机床维修改造企业、机床制造企业外,当前国内机床再制造的另一大主体就是数控系统制造企业。

专业人士表示,眼下,中国已成为世界*大的机床消费市场,目前机床保有量近700万台。若按3%的年机床报废淘汰率进行估算,每年将有近20万台机床进入再制造行列,约占每年生产新机床产量的一半左右,也就是说,“十一五”期间将有近100万台机床面临各种形式的报废,这为再制造领域带来机会。 另外,近几年来,高精度机床、数控机床和大型机床虽然产量增长迅速,但由于基数太小而在机床产品中所占的份额依然不高。专家指出,普通型机床仍是我国的主导机床产品,这一比例在短时间内不会发生巨大变化。与此同时,我国机床的数控化率也并不高。根据中国机床工具协会提供的统计资料,估计我国目前数控设备保有量约77万台左右。

从经济性角度来看,机床再制造投入资金少,周期短。据统计,对于附加价值很高的普通机床或数控机床,通过再制造充分利用机床的原有零部件,节约制造这些零部件的成本,平均可比购置同样性能级别的新机床节约成本60%~80%,且再制造后的机床可基本达到原有新机床的性能水平。同时,用户可以根据机床的状态及工艺要求来选择数控系统或其他功能,进一步节省成本。

专业人士表示,眼下,中国已成为世界*大的机床消费市场,目前机床保有量近700万台。若按3%的年机床报废淘汰率进行估算,每年将有近20万台机床进入再制造行列,约占每年生产新机床产量的一半左右,也就是说,“十一五”期间将有近100万台机床面临各种形式的报废,这为再制造领域带来机会。 另外,近几年来,高精度机床、数控机床和大型机床虽然产量增长迅速,但由于基数太小而在机床产品中所占的份额依然不高。专家指出,普通型机床仍是我国的主导机床产品,这一比例在短时间内不会发生巨大变化。与此同时,我国机床的数控化率也并不高。根据中国机床工具协会提供的统计资料,估计我国目前数控设备保有量约77万台左右。

从经济性角度来看,机床再制造投入资金少,周期短。据统计,对于附加价值很高的普通机床或数控机床,通过再制造充分利用机床的原有零部件,节约制造这些零部件的成本,平均可比购置同样性能级别的新机床节约成本60%~80%,且再制造后的机床可基本达到原有新机床的性能水平。同时,用户可以根据机床的状态及工艺要求来选择数控系统或其他功能,进一步节省成本。

另外,精密机床及大、重型机床的再制造比制造新机床的周期要短的多。据专业人士介绍,如一台镗杆直径250mm的数控落地铣镗床,如果购买新机床,从下订单到交货至少需要18个月的时间。而如果利用旧机床进行再制造,只需要 8~10个月。这期间节省的时间往往可以收回成本。而且,一般大型机床的再制造费用只占新机床购置费用的三分之一。

据统计,机床再制造的资源循环利用率达85%以上,比制造新机床节能80%以上,不仅大大节约资源和能源,还可在实现节能、节材的基础上,减少重新生产铸铁件对环境的污染。

专家表示,当前在我国发展循环经济成为热点,节能减排被放在经济指标的首位,发展再制造产业在这方面将大有可为。

概括而言,机床再制造在我国的发展和兴起不仅可以实现量大面广的老旧机床设备资源的回收循环再利用,节约资源和能源,减少环境污染,还将形成新兴的机床再制造与服务产业,具有重要的经济、社会和环境效益。

眼下,从其他行业的再制造领域可以看到,很多国外再制造企业已经把目光瞄准中国市场,对于国内机床工具企业而言似乎更应该抓住当前的商机。

鲁公网安备 37030402001359号

鲁公网安备 37030402001359号